Sản phẩm đúc, dù được kiểm soát chặt chẽ, đôi khi vẫn không tránh khỏi các khuyết tật như mẻ cạnh hay cong vênh. Những lỗi này không chỉ ảnh hưởng đến thẩm mỹ mà còn tác động đến độ bền và tính năng của sản phẩm. Bài viết này sẽ cung cấp cái nhìn chuyên sâu về nguyên nhân, hình ảnh minh họa và các giải pháp kỹ thuật chi tiết để khắc phục hiệu quả các lỗi này

1. Lỗi Mẻ Cạnh Sản Phẩm Đúc: Nguyên Nhân và Giải Pháp Hàn Tối Ưu

Mẻ cạnh là một khuyết tật bề mặt phổ biến, làm giảm giá trị sản phẩm đúc.

1.1. Mẻ Cạnh: Khái Niệm và Nguồn Gốc Gây Lỗi

Lỗi mẻ cạnh (chipped edge) là tình trạng một phần vật liệu tại các góc, cạnh của sản phẩm đúc bị vỡ hoặc bong tróc.

Nguyên nhân chính gây mẻ cạnh:

- Thiết kế khuôn: Góc nhọn, cạnh sắc trong khuôn dễ gây tập trung ứng suất.

- Thao tác dỡ khuôn: Dỡ khuôn sớm hoặc mạnh tay khi vật đúc chưa đủ nguội và bền.

- Va đập: Trong quá trình vận chuyển, lưu kho hoặc gia công sau đúc.

- Tính giòn của vật liệu: Đặc biệt với gang, nếu làm nguội không đúng cách, ứng suất nội tại lớn dễ gây nứt, mẻ.

- Chất lượng hỗn hợp làm khuôn: Khuôn không đủ bền, dễ vỡ khi rót kim loại.

- Sai sót khi rót kim loại: Nhiệt độ, tốc độ rót không phù hợp.

1.2. Kỹ Thuật Hàn Phục Hồi Sản Phẩm Mẻ Cạnh

Hàn đắp là phương pháp hiệu quả để phục hồi sản phẩm gang hoặc thép bị mẻ cạnh.

Vật liệu hàn:

- Gang: Ưu tiên que hàn gang có lõi Niken (Ni) hoặc Niken-Sắt (Ni-Fe) (ví dụ: ENi-CI, ENiFe-CI). Chúng giúp mối hàn dẻo, dễ gia công, giảm nguy cơ nứt.

- Thép đúc: Chọn que hàn thép phù hợp với mác thép sản phẩm.

Thao tác hàn chi tiết:

1. Chuẩn bị bề mặt kỹ lưỡng:

- Làm sạch hoàn toàn khu vực mẻ: loại bỏ dầu mỡ, gỉ sét, sơn cũ bằng bàn chải sắt, máy mài.

- Tạo rãnh chữ V/U: Dùng máy mài vát mép vết mẻ sâu hoặc có nứt để mối hàn ngấu tốt. Khoan chặn hai đầu vết nứt (nếu có) để ngăn nứt lan rộng.

2. Gia nhiệt sơ bộ (Preheating) – Cực kỳ quan trọng với gang:

- Nung nóng vùng hàn (hoặc toàn bộ chi tiết nhỏ) đến 250°C - 650°C. Điều này giảm tốc độ nguội, hạn chế tạo pha cứng giòn, ngừa nứt mối hàn. Sử dụng đèn khò gas hoặc lò nung.

3. Thực hiện hàn:

- Hàn đắp từng lớp mỏng. Với gang, hàn từng đoạn ngắn (2-3 cm), dùng búa gõ nhẹ lên mối hàn khi còn nóng đỏ để giải phóng ứng suất (peening), rồi để nguội từ từ trước khi hàn đoạn tiếp theo.

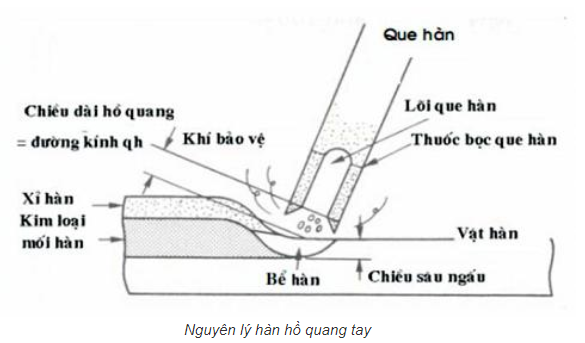

- Duy trì hồ quang ngắn, ổn định, di chuyển que hàn đều.

4. Làm nguội chậm (Slow Cooling) – Bắt buộc với gang:

- Sau hàn, phủ sản phẩm bằng chăn cách nhiệt, tro hoặc cát khô, hoặc để nguội trong lò để tránh sốc nhiệt và nứt.

1.3. Đánh Giá Độ Bền Chắc Mối Hàn

Sau khi hàn và sản phẩm nguội hoàn toàn:

- Kiểm tra bằng mắt (Visual Inspection): Tìm kiếm rỗ khí, nứt bề mặt, chảy loang. Mối hàn cần đều, mịn, chuyển tiếp mượt.

- Kiểm tra thẩm thấu chất lỏng (Liquid Penetrant Testing - PT): Phương pháp NDT này phát hiện các vết nứt bề mặt nhỏ.

1. Làm sạch mối hàn.

2. Phun chất thẩm thấu (màu đỏ).

3. Lau sạch chất thừa.

4. Phun chất hiện hình (bột trắng). Khuyết tật sẽ hiện rõ qua các vệt màu đỏ.

2. Lỗi Cong Vênh Sản Phẩm Đúc

Cong vênh làm biến dạng hình học sản phẩm, ảnh hưởng đến khả năng lắp ráp và sử dụng.

2.1. Nguyên Nhân Cốt Lõi Gây Cong Vênh

Cong vênh (warping) chủ yếu do co ngót không đồng đều khi kim loại đông đặc và nguội, hoặc do ứng suất nội tại.

- Thiết kế sản phẩm: Thay đổi chiều dày đột ngột, mảng lớn mỏng, thiếu gân tăng cứng.

- Hệ thống rót và đậu ngót: Vị trí cổng rót, khả năng bù co không tối ưu.

- Chế độ làm nguội: Làm nguội không đều, lấy sản phẩm ra khỏi khuôn quá sớm.

- Ứng suất nội tại: Do cản trở co ngót hoặc xử lý nhiệt không đúng cách.

2.2. Phát Hiện Lỗi Cong Vênh và Các Chi Tiết Thường Bị Ảnh Hưởng

- Kiểm tra: Bằng mắt thường, thước thẳng, thước ke góc, dưỡng kiểm, hoặc máy đo 3D (CMM) để so sánh với bản vẽ.

- Chi tiết thường bị cong vênh: Cạnh bên của khung, khung đế, bề mặt lưới chắn rác, các tấm phẳng mỏng như nắp hố ga.

2.3. Giải Pháp Thực Tế Khắc Phục Cong Vênh

Tùy mức độ cong vênh, loại vật liệu và kích thước sản phẩm:

- Nắn, sửa nguội (Cold Straightening): Dùng cho vật liệu dẻo, cong vênh ít. Sử dụng máy ép thủy lực, búa, cảo để tác động lực từ từ. Cẩn thận tránh nứt.

- Nắn, sửa nóng (Hot Straightening): Cho vật liệu cứng, giòn hoặc cong vênh nhiều. Nung nóng cục bộ vùng cong đến nhiệt độ thích hợp (dưới nhiệt độ tới hạn) để vật liệu mềm dẻo hơn, sau đó nắn chỉnh. Kiểm soát quá trình nguội sau đó.

- Gia công cơ khí lại: Phay, tiện, mài bề mặt cong vênh nếu có lượng dư gia công và độ cong vênh không quá lớn.

- Ram ứng suất (Stress Relieving): Nung nóng sản phẩm, giữ nhiệt rồi làm nguội chậm để giải tỏa ứng suất, có thể kết hợp nắn chỉnh khi nóng.

2.4. Kiểm Tra Sản Phẩm Sau Sửa Chữa Cong Vênh

Trước khi lắp đặt:

- Kiểm tra lại kích thước, độ phẳng/thẳng.

- Kiểm tra khuyết tật bề mặt mới (nếu có) bằng mắt hoặc PT.

- Đảm bảo không phát sinh biến dạng mới.

- Kiểm tra khả năng lắp ráp (nếu cần).

3. Cắt Lưới Chắn Rác Đúc Theo Mô Đun: Đảm Bảo Vừa Vặn Khi Lắp Đặt

Lưới chắn rác thường được đúc theo mô đun. Khi chiều dài lắp đặt không khớp, cần phải cắt chỉnh.

3.1. Chuẩn Bị Vật Liệu và Dụng Cụ Cắt Lưới

- Bảo hộ lao động: Kính, găng tay, khẩu trang chống bụi, nút bịt tai, giày bảo hộ.

- Máy cắt: Máy cắt cầm tay dùng đá cắt (phổ biến) hoặc máy cắt bàn.

- Lưỡi cắt (Đá cắt): Loại chuyên dụng cho kim loại (gang/thép), phù hợp máy và chiều dày lưới.

- Đo và lấy dấu: Thước dây, bút lấy dấu kim loại.

- Kẹp giữ: Eto, kẹp chữ C để cố định lưới chắc chắn.

- Hoàn thiện: Bàn chải sắt, dũa (loại bỏ ba via). Sơn chống gỉ (tùy chọn).

3.2. Quy Trình Cắt Lưới Chắn Rác An Toàn và Chính Xác

1. Đo và lấy dấu: Xác định chiều dài cần cắt, đánh dấu rõ ràng đường cắt.

2. Cố định lưới: Kẹp chặt lưới vào Eto hoặc mặt phẳng vững chãi, đảm bảo không rung lắc

3. Thực hiện cắt:

- Lắp đá cắt: Đúng chiều, siết chặt, không nứt vỡ. Kiểm tra tấm chắn bảo vệ máy.

- Tư thế: Đứng vững, hai tay giữ máy, không thẳng hàng với đường văng đá cắt.

- Đặt máy: Lưỡi cắt vuông góc bề mặt tại vị trí dấu.

- Cắt: Khởi động máy, đợi đạt tốc độ tối đa, từ từ đưa lưỡi cắt tiếp xúc vật liệu. Dùng lực đều, không ấn mạnh. Di chuyển máy dọc đường dấu. Với thanh dày, có thể cắt nhiều lượt

4. Hoàn thiện:

- Tắt máy, đợi lưỡi cắt dừng hẳn.

- Dùng dũa/máy mài loại bỏ ba via, cạnh sắc.

- Làm sạch bụi. Nếu cần, sơn chống gỉ bề mặt cắt.

An toàn là trên hết: Luôn đeo đủ đồ bảo hộ, kiểm tra máy và đá cắt, đảm bảo khu vực làm việc an toàn, không có vật liệu dễ cháy.

XEM THÊM: Các công nghệ đúc trong ngành đúc gang hiện nay?

Việc hiểu rõ nguyên nhân và áp dụng đúng kỹ thuật giúp khắc phục hiệu quả lỗi mẻ cạnh, cong vênh trên sản phẩm đúc. Đồng thời, nắm vững kỹ thuật cắt lưới chắn rác đảm bảo thi công chính xác, an toàn, mang lại sản phẩm hoàn thiện và chất lượng cao.

Bài viết khác

- Gang Cầu Mác 500-7: Bản Chất, Quá Trình Cầu Hóa, Tính Giòn và Cách Khắc Phục

- Quy trình đúc gang xám: Từ vật liệu đến sản phẩm hoàn chỉnh

- Quy trình đúc gang cầu chuẩn

- Nắp hố ga/ lưới chắn rác gang đúc bị gãy vỡ từ nguyên nhân gì? Giải pháp cho nhà thầu lựa chọn trong tương lai

- Nắp Hố Ga Gang Bị Rỉ Sét - Đâu là nguyên nhân?

- HƯỚNG DẪN CHI TIẾT LẮP ĐẶT BẢN LỀ VÀ BULONG NẮP HỐ GA, SONG CHẮN RÁC CHUẨN KỸ THUẬT

- Hợp kim cầu hóa có tác dụng như thế nào?

- HƯỚNG DẪN CHI TIẾT SỬ DỤNG MÁY TEST THÀNH PHẦN HÓA HỌC TRONG ĐÚC GANG

- Các công nghệ hàn trong sản xuất xuất sàn grating mạ kẽm nhúng nóng

- Sơn Phủ Nắp Hố Ga: Sơn Epoxy Hay Nhựa Đường Là Lựa Chọn Tối Ưu?

- Nắp bể cáp có đặc điểm như thế nào? Cấu tạo, phân loại và ứng dụng

- Hướng dẫn cách sử dụng máy đo nhiệt trong quá trình đúc gang

-9731.png)