Từ nắp hố ga đến chi tiết máy phức tạp, ngành đúc gang đang chứng kiến một cuộc cách mạng công nghệ, nơi những "công nghệ vàng" hiện đại đang định hình lại tương lai của ngành. Những chiếc nắp hố ga thô ráp, tưởng chừng vô tri trên đường phố, thực chất lại là kết quả của một quá trình sản xuất đầy tinh xảo và phức tạp.

Từ những lò đúc thủ công truyền thống, ngành đúc gang đã trải qua một cuộc "lột xác" ngoạn mục, vươn mình nhờ những công nghệ hiện đại, tạo ra những sản phẩm chất lượng, đa dạng, đáp ứng nhu cầu ngày càng cao của thị trường.

Vậy, đâu là những "công nghệ vàng" đang làm mưa làm gió trong ngành đúc gang? Hãy cùng khám phá!

1. Đúc gang là gì?

Đúc gang là quá trình chế tạo sản phẩm bằng cách nấu chảy kim loại gang ở nhiệt độ cao, sau đó rót vào khuôn có hình dạng mong muốn. Khi nguội, kim loại đông đặc lại, tạo thành sản phẩm cuối cùng.

2. Đặc điểm của quy trình đúc gang

Quy trình đúc gang gồm nhiều giai đoạn phức tạp, từ việc tạo khuôn chính xác, nấu chảy gang ở nhiệt độ cao, rót gang vào khuôn, làm nguội và cuối cùng là gia công để hoàn thiện sản phẩm.

Ví dụ, trong quá trình đúc một chiếc nắp cống, người ta sẽ sử dụng khuôn cát để tạo hình cho sản phẩm. Khuôn cát có khả năng tạo ra những chi tiết phức tạp và tiết kiệm chi phí. Sau khi khuôn được chuẩn bị kỹ lưỡng, gang nóng chảy sẽ được rót vào. Quá trình làm nguội tiếp theo là vô cùng quan trọng, ảnh hưởng trực tiếp đến chất lượng của sản phẩm. Cuối cùng, sản phẩm sẽ được đưa đi gia công để đạt được độ hoàn thiện cao.

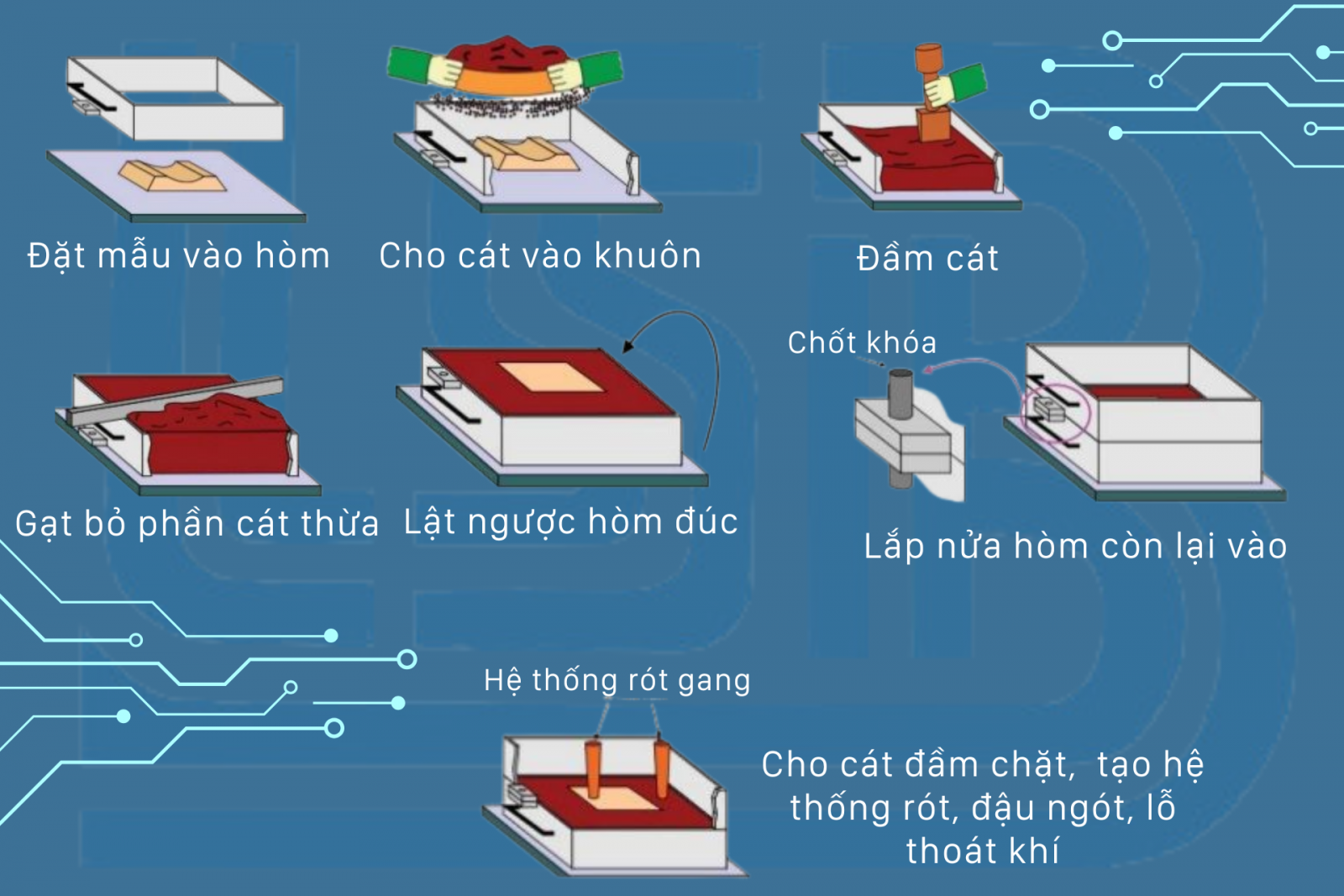

Chi tiết Quy trình đúc gang gồm các bước sau:

2.1. Chuẩn bị khuôn:

Tạo mẫu: Dựa trên bản vẽ kỹ thuật, người ta sẽ tạo ra mẫu gỗ hoặc mẫu kim loại có hình dạng giống hệt sản phẩm mong muốn. Mẫu này sẽ được sử dụng để tạo nên khuôn cát hoặc khuôn kim loại.

Chọn loại khuôn:

|

Khuôn cát |

Khuôn kim loại |

Khuôn nhựa |

|

Phổ biến nhất, linh hoạt, chi phí thấp |

Độ chính xác cao, thích hợp cho sản xuất hàng loạt |

Sử dụng cho các sản phẩm phức tạp, yêu cầu độ bền cao |

Lắp ráp khuôn: Các nửa khuôn được ghép lại với nhau, tạo thành một khoang rỗng có hình dạng của sản phẩm.

2.2. Nấu chảy gang

Gang thô được đưa vào các lò công nghiệp như lò cao, lò điện hoặc lò cảm ứng. Tại đây, dưới tác động của nhiệt độ cực cao, khoảng 1200 đến 1500 độ C, gang sẽ chuyển từ trạng thái rắn sang trạng thái lỏng.

Thành phần hóa học của gang lúc này sẽ được điều chỉnh một cách tỉ mỉ để phù hợp với yêu cầu kỹ thuật của sản phẩm cuối cùng, đảm bảo phẩm đạt được các tính chất mong muốn như độ cứng, độ bền, khả năng chống ăn mòn.

2.3. Rót gang

Để đảm bảo quá trình rót diễn ra đều và ổn định, người ta sử dụng hệ thống rót bao gồm các ống dẫn, máng rót và các thiết bị điều khiển.

Ngoài ra, để bù lại sự co rút của gang khi nguội, các kỹ sư thường thiết kế các đậu ngót trong khuôn. Đậu ngót sẽ là phần thừa sau khi gang đông đặc và được cắt bỏ sau đó, đảm bảo sản phẩm có hình dáng chính xác.

2.4. Làm nguội

Có hai phương pháp làm nguội chính: làm nguội tự nhiên và làm nguội nhân tạo.

Trong phương pháp làm nguội tự nhiên, sản phẩm sẽ nguội dần một cách từ từ ngay trong khuôn.

Tuy nhiên, để kiểm soát tốt hơn cấu trúc vi mô của gang và các tính chất cơ học của sản phẩm, người ta thường áp dụng phương pháp làm nguội nhân tạo. Bằng cách sử dụng nước hoặc không khí để làm nguội sản phẩm một cách nhanh chóng, chúng ta có thể điều chỉnh được tốc độ nguội, từ đó ảnh hưởng đến độ cứng, độ bền và các đặc tính khác của sản phẩm.

Việc lựa chọn phương pháp làm nguội phù hợp sẽ phụ thuộc vào yêu cầu kỹ thuật của từng loại sản phẩm.

2.5. Gia công

Sau khi quá trình làm nguội hoàn tất, sản phẩm đúc sẽ được tách ra khỏi khuôn. Tiếp theo, lớp cát bám trên bề mặt sản phẩm sẽ được làm sạch kỹ lưỡng.

Đối với những sản phẩm có phần thừa, chúng sẽ được cắt bỏ để đạt được kích thước và hình dạng mong muốn. Để đảm bảo bề mặt sản phẩm nhẵn mịn và đạt tính thẩm mỹ cao, quá trình mài sẽ được thực hiện.

Cuối cùng, để bảo vệ sản phẩm khỏi sự ăn mòn và tăng tính thẩm mỹ, một lớp sơn sẽ được phủ lên bề mặt.

Đối với một số loại sản phẩm đúc, quá trình nhiệt luyện là cần thiết để cải thiện các tính chất cơ học như độ cứng, độ bền, giúp sản phẩm đáp ứng tốt hơn các yêu cầu sử dụng trong thực tế.

3. Những công nghệ đúc gang phổ biến nhất hiện nay

3.1. Đúc gang truyền thống

Đúc gang truyền thống là phương pháp lâu đời nhất và vẫn được sử dụng rộng rãi cho đến ngày nay. Phương pháp này sử dụng khuôn cát làm từ hỗn hợp cát và chất kết dính để tạo hình cho sản phẩm. Mẫu gỗ được làm theo hình dạng sản phẩm mong muốn và được ấn vào lớp cát để tạo nên khuôn.

Ưu điểm:

- Nguyên vật liệu dễ tìm, quy trình đơn giản.

- Dễ dàng điều chỉnh để sản xuất các sản phẩm có hình dạng phức tạp.

Nhược điểm:

- Kích thước và hình dạng sản phẩm có thể không đồng đều.

- Sản lượng thấp, thời gian sản xuất lâu.

-Chất lượng bề mặt sản phẩm không cao.

3.2. Đúc gang bằng khuôn máy

Đúc gang bằng khuôn máy sử dụng khuôn kim loại có độ chính xác cao, được gia công bằng máy CNC. Quá trình tạo khuôn và rót gang được tự động hóa, giúp tăng năng suất và đảm bảo chất lượng sản phẩm đồng đều.

Ưu điểm:

- Sản phẩm có kích thước và hình dạng chính xác.

- Bề mặt sản phẩm nhẵn bóng.

- Tự động hóa giúp tăng tốc độ sản xuất.

Nhược điểm:

- Chi phí đầu tư ban đầu cao, do cần đầu tư máy móc thiết bị hiện đại.

- Khó thay đổi mẫu mã. Việc thay đổi mẫu sản phẩm đòi hỏi phải thay đổi khuôn, gây tốn kém thời gian và chi phí.

3.3. Đúc gang bằng công nghệ Furan

Công nghệ Furan sử dụng hợp chất furan để tạo ra khuôn đúc. Hợp chất furan khi trộn với cát sẽ tạo thành một hỗn hợp có độ cứng cao, cho phép tạo ra các sản phẩm có độ chi tiết cao và phức tạp.

Ưu điểm:

- Khuôn Furan có độ cứng và độ bền cao hơn so với khuôn cát truyền thống.

- Sản phẩm có độ chi tiết cao, đáp ứng được yêu cầu kỹ thuật khắt khe.

Nhược điểm:

- Hợp chất furan có giá thành cao.

- Quá trình sản xuất có thể gây ra mùi hắc, ảnh hưởng đến môi trường làm việc.

3.4. Đúc gang bằng dây chuyền tự động hóa Disa

Công nghệ đúc gang bằng dây chuyền tự động hóa Disa đang là một cuộc cách mạng trong ngành sản xuất. Hệ thống này không chỉ nâng cao đáng kể năng suất mà còn đảm bảo độ chính xác tuyệt đối cho từng sản phẩm. Nhờ việc ứng dụng trí tuệ nhân tạo và robot, quá trình đúc gang trở nên tự động hóa hoàn toàn, giảm thiểu tối đa sai sót do yếu tố con người.

Điều này không chỉ giúp các doanh nghiệp tiết kiệm chi phí sản xuất mà còn đáp ứng được những yêu cầu khắt khe về chất lượng sản phẩm trong các ngành công nghiệp hiện đại.

Ưu điểm:

- Độ chính xác cao.

- Tăng năng suất.

- Chất lượng sản phẩm ổn định.

Nhược điểm:

- Chi phí đầu tư rất cao: Đây là hệ thống đúc tự động hóa hoàn toàn nên chi phí đầu tư ban đầu rất lớn.

- Khó khăn trong việc sửa chữa và bảo trì.

Những tiến bộ không ngừng trong công nghệ đúc gang đã mở ra một chương mới đầy hứa hẹn cho ngành công nghiệp này. Sự kết hợp giữa trí tuệ con người và sức mạnh của máy móc, giữa truyền thống và hiện đại, sẽ chắp cánh cho ngành đúc gang vươn tới những tầm cao mới, chinh phục những đỉnh cao công nghệ và mang đến những sản phẩm chất lượng, bền bỉ, đáp ứng mọi nhu cầu của cuộc sống.

Bài viết khác

- Gang Cầu Mác 500-7: Bản Chất, Quá Trình Cầu Hóa, Tính Giòn và Cách Khắc Phục

- Quy trình đúc gang xám: Từ vật liệu đến sản phẩm hoàn chỉnh

- Quy trình đúc gang cầu chuẩn

- Lỗi sản phẩm đúc thường gặp và Cách khắc phục

- Nắp hố ga/ lưới chắn rác gang đúc bị gãy vỡ từ nguyên nhân gì? Giải pháp cho nhà thầu lựa chọn trong tương lai

- Nắp Hố Ga Gang Bị Rỉ Sét - Đâu là nguyên nhân?

- HƯỚNG DẪN CHI TIẾT LẮP ĐẶT BẢN LỀ VÀ BULONG NẮP HỐ GA, SONG CHẮN RÁC CHUẨN KỸ THUẬT

- Hợp kim cầu hóa có tác dụng như thế nào?

- HƯỚNG DẪN CHI TIẾT SỬ DỤNG MÁY TEST THÀNH PHẦN HÓA HỌC TRONG ĐÚC GANG

- Các công nghệ hàn trong sản xuất xuất sàn grating mạ kẽm nhúng nóng

- Sơn Phủ Nắp Hố Ga: Sơn Epoxy Hay Nhựa Đường Là Lựa Chọn Tối Ưu?

- Nắp bể cáp có đặc điểm như thế nào? Cấu tạo, phân loại và ứng dụng

-9731.png)